El desafío:

En este portfolio ilustramos sobre un sistema de pesaje a medida desarrollado para un cliente, una de las más tradicionales cristalerías del país.

El cliente necesitaba un sistema para el pesaje y control interno de producción de pallets con producto terminado que sale de 3 líneas de producción. El sistema debía imprimir una etiqueta con los pesos y una serie de datos identificatorios, además del producto. Era requisito indispensable poder mantener un contador acumulador de pesadas individual para cada producto, además de varios campos adicionales a la descripción, relacionados con cada producto de forma automática.

Nos encontramos ante la imposibilidad de implementar este sistema con la electrónica de indicadores digitales existentes en la industria de forma de armar un equipo autónomo balanza – impresora, ya que no era posible memorizar un contador de pesadas asociado a cada producto y a la vez relacionar a cada producto los datos adicionales.

Como lo resolvimos:

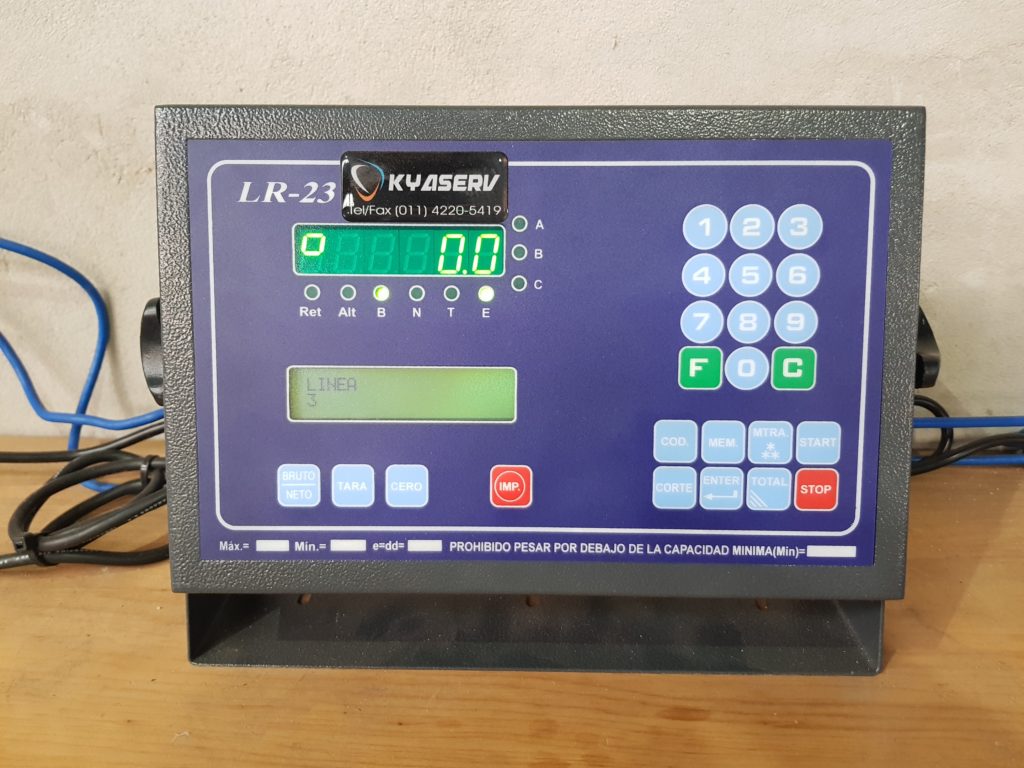

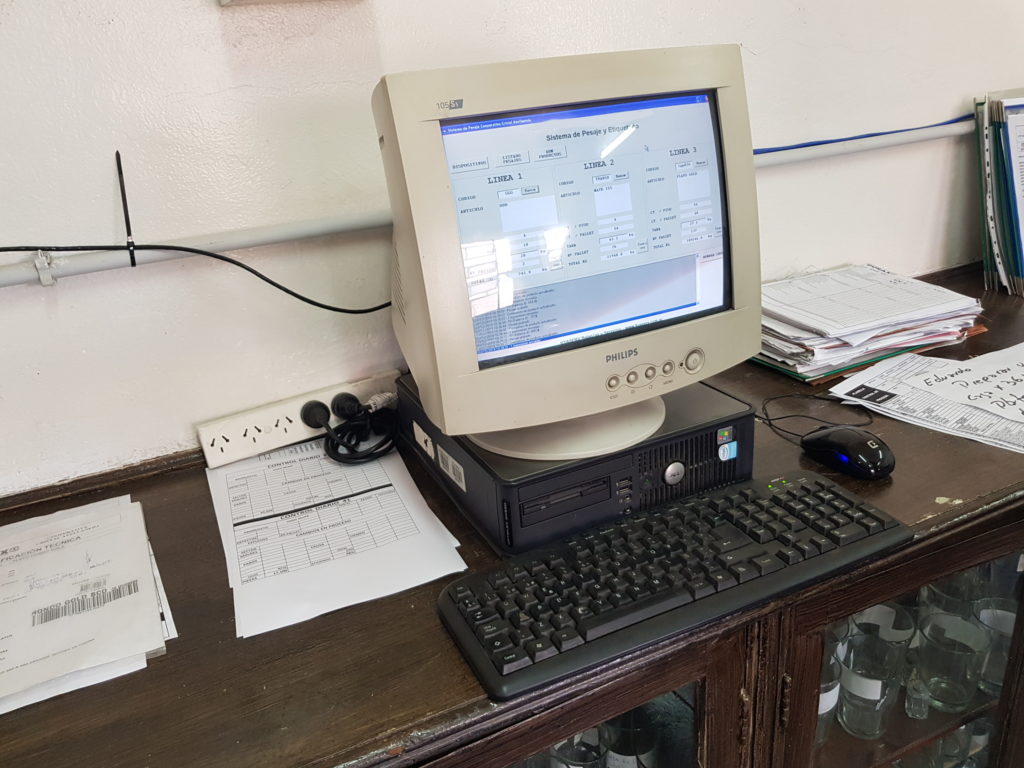

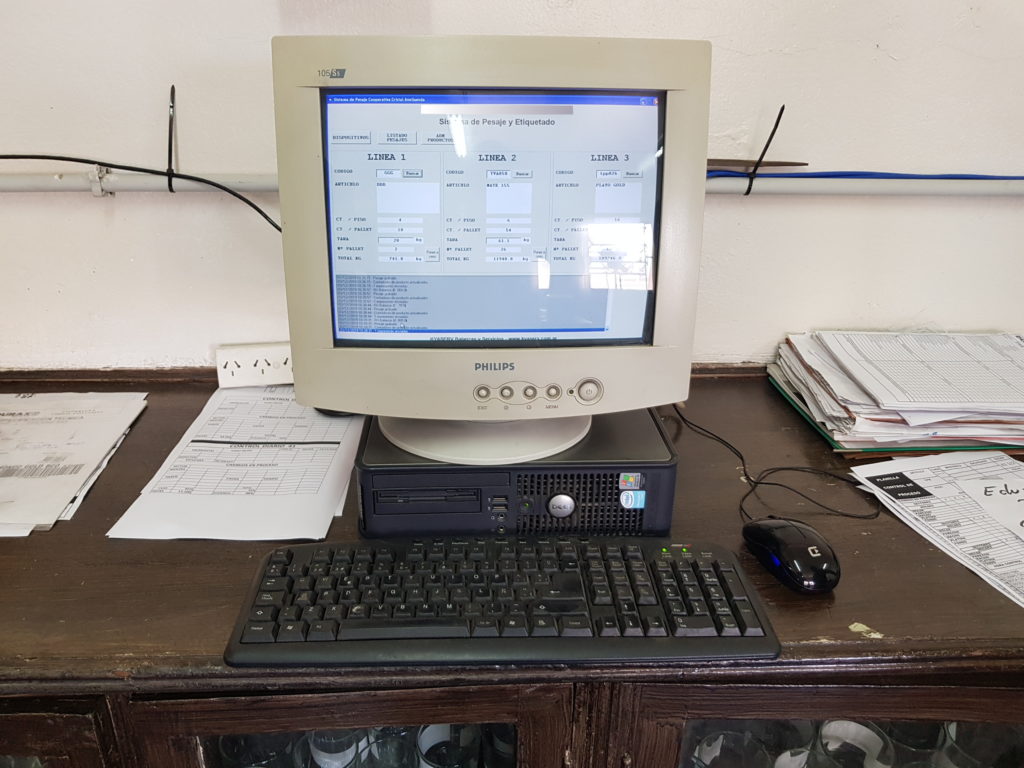

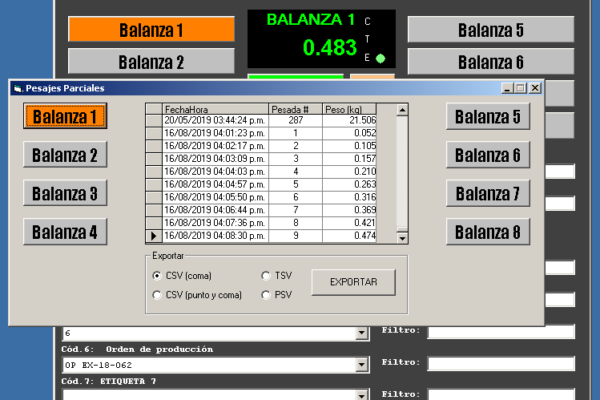

El sistema se compone de una balanza para pallets con indicador de peso trabajando en conexión permanente a un software de pesaje desarrollado a medida, corriendo en una PC, que se encuentra en una oficina contigüa a la balanza. A esta PC se conectan la balanza y la impresora por cableado RS232 (existía la posibilidad de hacer estos enlaces de forma inalámbrica por RF -radiofrecuencia-). Físicamente la impresora se ubica al lado de la balanza.

Metodología de trabajo:

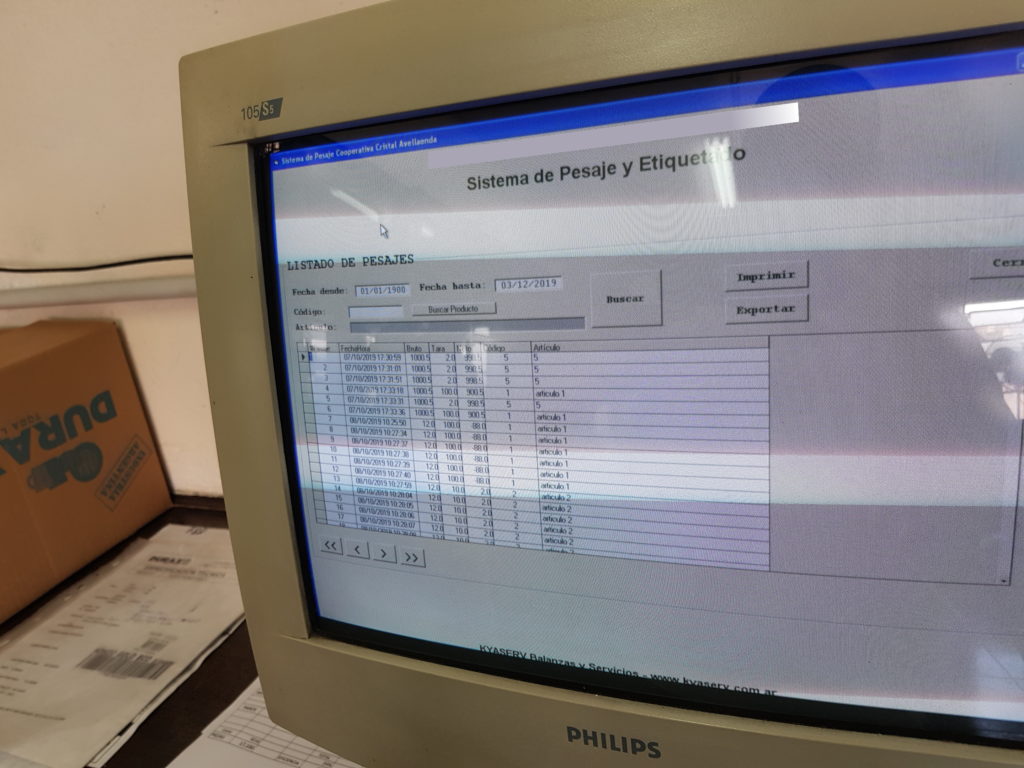

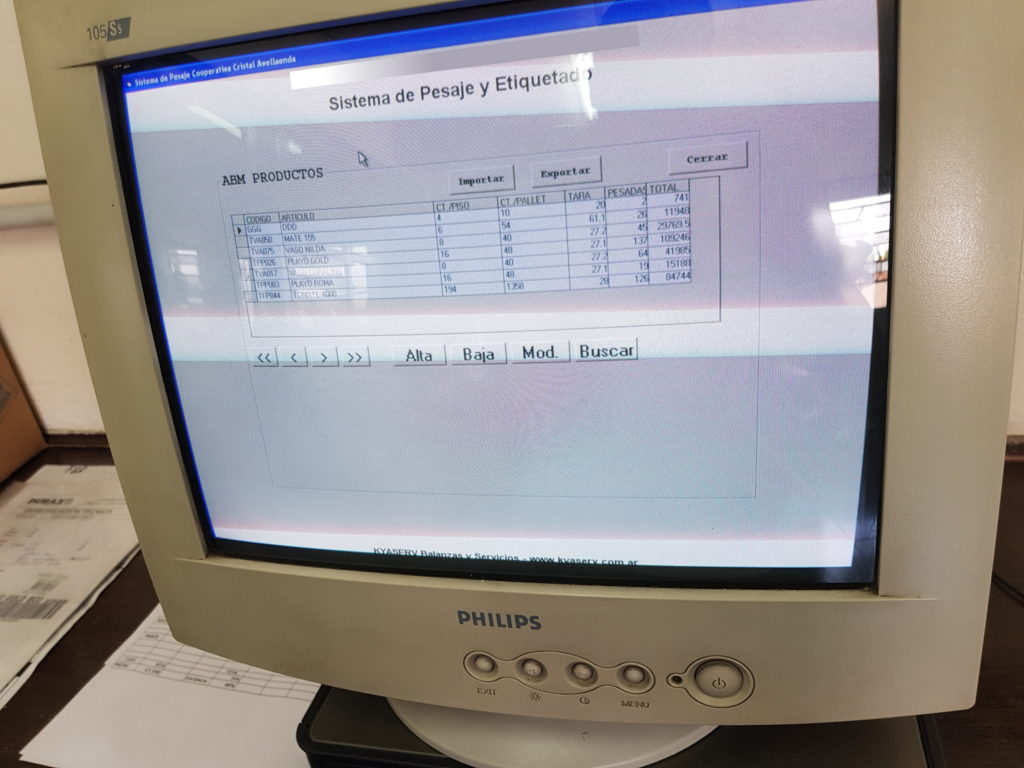

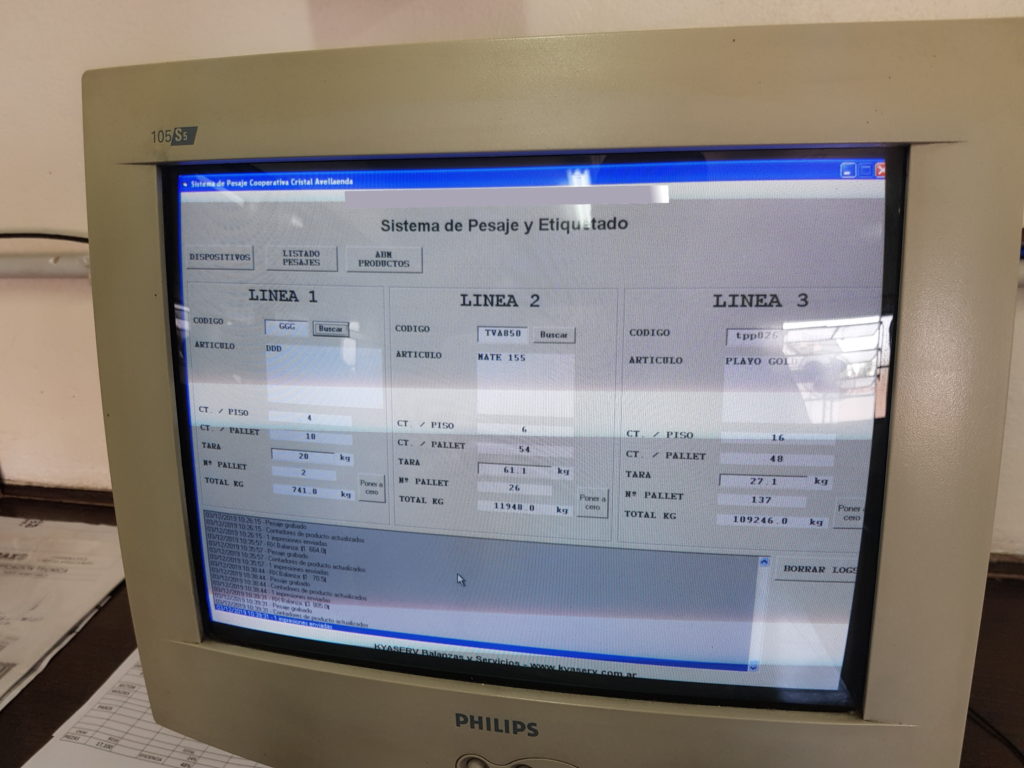

El software posee un formulario para altas, bajas y modificaciones de los productos y sus datos relacionados de forma ágil y sencilla desde la misma aplicación. La tabla de productos contiene los datos para cada registro, que son impresos en la etiqueta: código, artículo, cantidad por piso, cantidad por pallet y número de pallet (contador incremental con cada pesada, diferenciado por cada producto). También se puede asociar un valor de tara a cada producto.

La pantalla principal del software está dividida en las 3 líneas de producción que posee el cliente. El supervisor debe seleccionar al inicio del turno (o en cualquier momento, obviamente) el producto que se va a pesar en cada linea de producción.

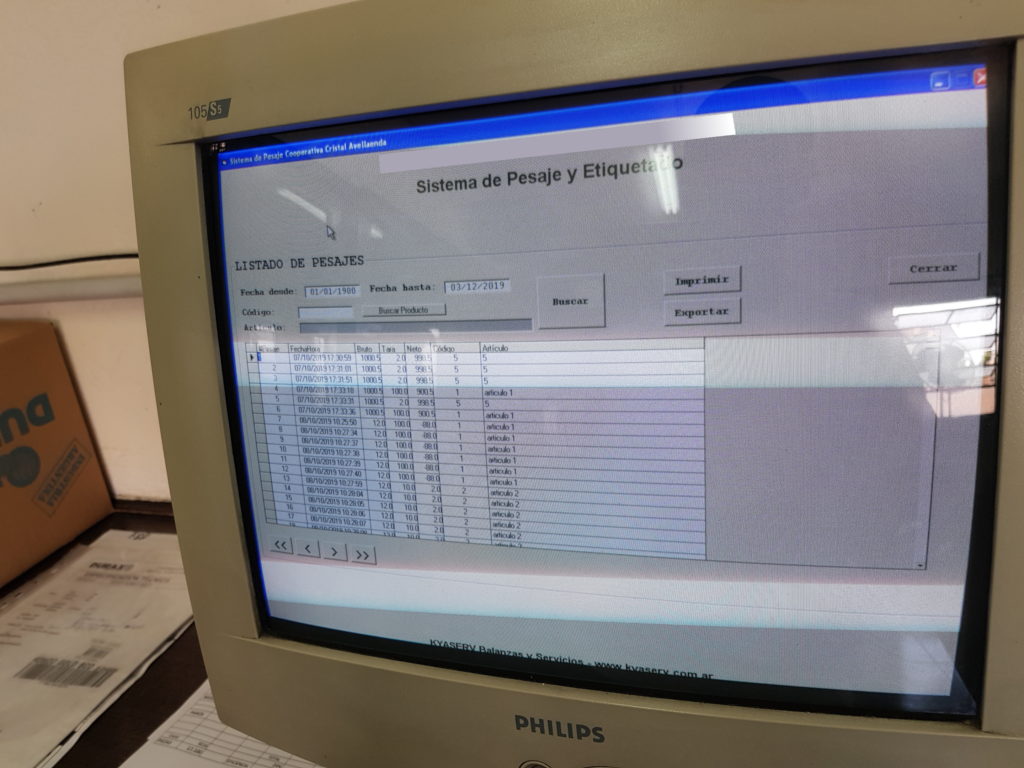

El software tiene además, la posibilidad de exportar el listados de las pesadas realizadas, con todos sus datos asociados, a un archivo CSV que se puede abrir con excel.

En la balanza, al momento de pesar, el operador (clarkista) solo debe poner el pallet, seleccionar si va a pesar para la línea 1, 2 o 3 y dar la orden de impresión por medio de un pulsador en la misma balanza. Esta orden va al software en la PC que interpreta según la línea de producción seleccionada que producto le corresponde y levanta de su tabla todos los datos asociados al mismo. El software procesa la etiqueta y la envía a la impresora que está ubicada al lado de la balanza.

De esta forma el operador obtiene la etiqueta de pesaje con los campos relacionados al producto: código, artículo, cantidad por piso, cantidad por pallet y número de pallet (contador incremental con cada pesada, diferenciado por cada producto) y los demás campos: peso bruto, peso neto (descontando la tara), fecha y hora de fabricación (automáticos, del reloj interno de la PC) y el código de barras que puede contener (según lo requerido): fecha, hora, código de producto, peso neto.

Además de la imposibilidad de resolverlo por electrónica tradicional de balanza, consideramos ofrecerles la alternativa del software de pesaje corriendo en una PC porque evaluamos que trae varias ventajas:

- Absoluta flexibilidad en cuanto a funciones y requerimientos, tanto en el desarrollo inicial como a futuro para eventuales modificaciones.

- Hacer más sencilla y a prueba de errores la operación del clarkista al momento de pesar, ya que solo debe seleccionar la línea de producción sin tener en cuenta el producto. El operador selecciona solo la línea 1, 2 o 3 y pulsa el botón print.

- No tiene necesidad de elegir un producto de una tabla que puede contener muchos datos, reduciendo la posibilidad de error.

El sistema se encuentra en perfecto funcionamiento, tal como puede observase en las fotografías y video y ya estamos trabajando en algunas ampliaciones al sistema que surgieron de la experiencia de uso.